De vigtigste anvendelsesområder for Häuser – belægninger kan findes overalt, hvor klor- og svovlinducerede korrosionsprocesser ved høj temperatur samt slid / erosion reducerer komponenternes levetid. Især i kedelanlæg på kraftværker og stålværker fører belastningen på komponenterne under tryk med røggas ofte til stadig kortere levetid.

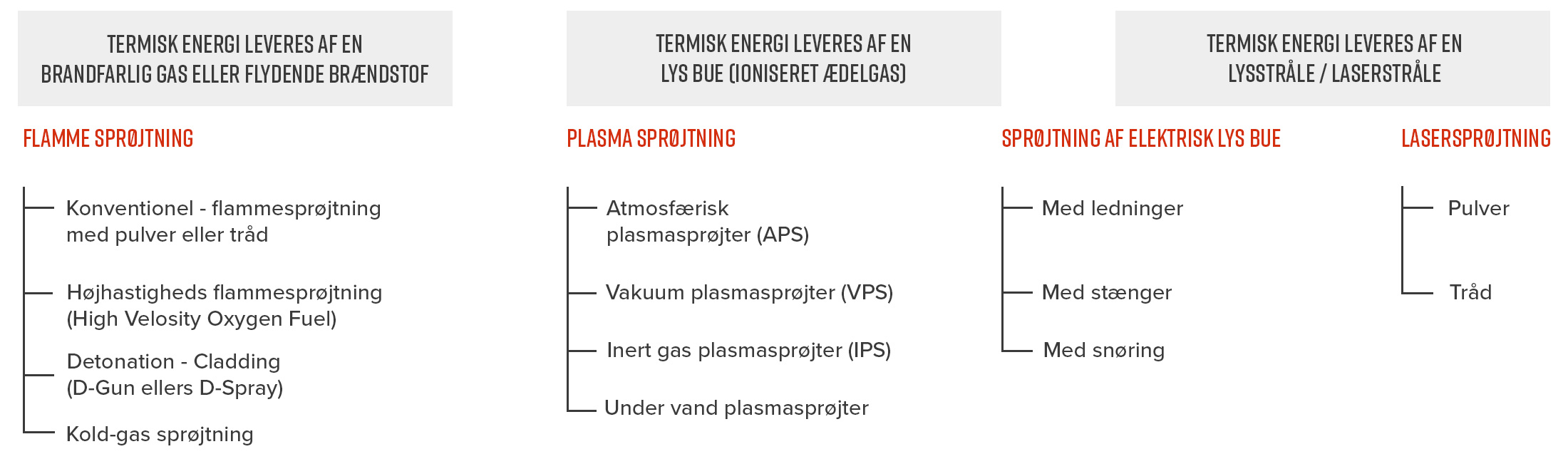

I fremstillingsteknologi er belægning påføringen af et fast klæbende lag af individuelle partikler på overfladen af et emne. Afhængigt af den efterfølgende belastningsprofil varierer de enkelte belægningsprocesser samt de anvendte materialer og lagtykkelser. Grundlæggende kan kemiske, mekaniske og termiske processer skelnes.

Lasersprøjtningsprocessen er det seneste medlem af familien af termiske sprøjteprocesser. I stedet for en flamme, et plasma eller en elektrisk strøm bruges lysets kraft som en energikilde til at smelte et pulveriseret materiale og metallurgisk forbinde det til komponentoverfladen.

Ved hjælp af en speciel optik genereres en laserstråle til at smelte pulveriserede materialer og materialelegeringer med hinanden og på en komponentoverflade i slagøjeblikket og til metallurgisk at binde de smeltede pulverpartikler til overfladen. Takket være en specialudviklet processtyring overvåges smelteprocessen løbende, og den energi, der kræves til en optimal smeltekomposit, justeres hvert millisekund. Den resulterende binding ligner en konventionel svejseforbindelse, men har nogle væsentlige fordele: På grund af den kontinuerlige proces og processtyringen kan den indførte varmeenergi minimeres uden risiko for bindingsfejl mellem lag og substrat. Som et resultat af den stærkt reducerede smeltezone skabes en meget lavere blanding og blanding af belægningsmaterialet med (Fe) komponenter fra komponenten – det laserinjicerede lag er således meget renere og mere homogent i strukturen end et konventionelt svejset lag. Denne fordel kan bruges med korrosionsbeskyttende belægninger til drastisk at reducere lagtykkelsen med samme korrosionsbestandighed over for svejsebeklædning. Da processen er automatiseret, gives der også en meget høj procespålidelighed.

Häuser bruger lasersprøjtningsprocessen til belægning og reparation af en lang række komponenter. Inden for kedelkonstruktion er membranvægge belagt med materiale “Inconel 625” eller “Hastelloy C” som et alternativ til konventionel aflejringssvejsning, i maritim teknologi kan komponenter fremstillet af temperaturfølsomme dupleksmaterialer belægges med nikkel- eller koboltbaserede legeringer, og i ventilteknologi muliggør lasersprøjtningsteknologi oparbejdning og reparation af slidte komponenter, fx såsom spindler, bøsninger, tætningsplader osv.

Disse procedurer kan kun udføres på vores værksted!

Plasmasprøjtningsprocessen er sammenlignet med de andre metoder til termisk sprøjtning er plasmasprøjtning den mest universelle udvikling. Grundlæggende er plasmasprøjtning opdelt i fire områder: i atmosfæren, i et vakuum, under vand og under gastryk. På grund af denne variabilitet og den meget store energiforsyning er det muligt at behandle ethvert pulveriseret materiale, der har et smeltepunkt eller smelteområde.

Til kedelbelægninger er plasmasprøjtningsprocessen den ideelle belægningsmetode på grund af deres tekniske fordele. I modsætning til konventionel eller HVOF flammesprøjtning anvendes ingen brandfarlige gaser – kun den termiske energi fra de smeltede pulverpartikler rammer røroverfladen. Spændinger i basismaterialet eller endda forvrængning af rørvægs overfladerne på grund af en punktlig varmeindgang er udelukket.

Ved hjælp af en pistol omdannes plasmaets enorme termiske energi og høje hastighed til en meget høj kinetisk energi af de smeltede pulverpartikler. Med disse partikler belægges de tilsvarende emner og komponenter derefter med høj præcision.

De mobile systemer til belægning af stærkt belastede komponenter med plasmasprøjtningsprocessen, patenteret opfindelse af Bodo Häuser, anvendes hovedsageligt på stedet. Små eller store komponenter kan nås og belægges op til en højde på 60 meter. Dette gøres enten fra stilladset eller med fabrikskedeldriftsudstyr. Selvfølgelig kan komplicerede geometrier og svært tilgængelige overflader, fx “overheadbelægninger” såsom på kedellofter eller gitterrør, også belægges på stedet ved hjælp af plasmasprøjtningsprocessen.

Termisk isolerende, termisk stødbestandige eller varmeændringsbestandige belægninger kan også produceres. Afhængigt af kundens krav og belastning er lagene kemisk eller varmegas korrosionsbestandige, elektrisk isolerende eller ledende.

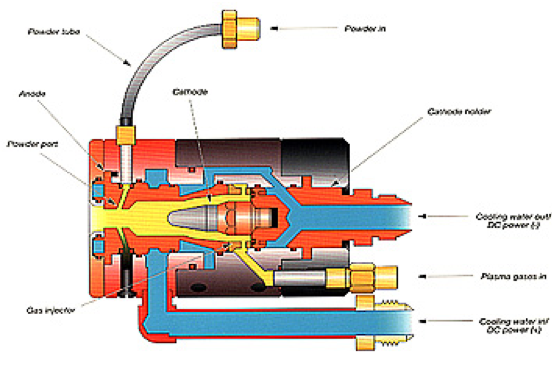

Princippet om drift

Når Argon anvendes som plasmagas, forårsager gasopvarmning ioniseringsprocesser, der producerer en elektrisk ledende gas kaldet plasma. Ioniseringsprocessen forårsager en volumenforøgelse af gassen med omkring hundrede gange, og på grund af den givne geometri af den dyse formede kobberanode når plasmastrålen hastigheder op til det dobbelte af lydens hastighed. Plasmastrålens temperatur ved brug af Argon er ca. 18.000 grader Celsius.

For at sikre, at plasmapistolen ikke ødelægges ved denne høje temperatur, er intensiv afkøling ved 25 liter vand i minuttet ved et tryk på 18 bar nødvendigt. Vandet tilføres via den forreste hussdel og returneres til varmeveksleren via katodeholderen, som sidder i den midterste del af huset.

Det pulveriserede materiale, der skal påføres, føres ind i plasmaet, som efterlader pistolen som en stråle i aksial retning, tilføres via en argongasstrøm, smeltes fra den og accelereres mod belægningsoverfladen. Plasmaet rekombineres umiddelbart efter at have forladt pistolen og passerer ind i den omgivende atmosfære som normal gasformig argon.

På dette væsentlige punkt adskiller plasmasprøjtning sig fra alle andre processer i familien af termiske sprøjteprocesser. Det varme plasma når ikke belægningsoverfladen! Denne egenskab har betydelige fordele ved belægning af røroverflader (væg). Belægningsoverfladerne bliver som regel ikke varmere end 50 til 70 grader Celsius. Det er derfor også velegnet til belægning af rør med lave vægtykkelser (ca. 2,0 mm). I flere Affaldsforbrændingsanlæg har plasmaspraybelægning gjort det muligt at forlænge levetiden på flere år selv på vægoverflader med de laveste resterende vægtykkelser. Gennem regelmæssig overvågning og pleje kan plasmaspraylag opnå en levetid på > 10 år.

Plasmasprøjtningsprocessen kan tilbyde gode og praktiske løsninger på vedligeholdelse, hvor andre processer ikke kan eller ikke kan anvendes fornuftigt (fx på kedellofter eller meget tyndvæggede rør).